Oberflächenbehandlungen im Plasma

Plasmanitrieren

Ein Verfahren, das die Oberflächenhärte steigert und effektiv vor Verschleiß schützt: Mit dem Plasmanitrieren bieten wir eine leistungsstarke Behandlung für mechanisch beanspruchte Metallbauteile.

- Verfahren

- Anwendungsgebiete

- Physikalische Grundlagen

- Nitrierschicht

- Nitrierbare Stähle & Behandlungsergebnisse

Unsere umfangreichen Kapazitäten und kurzen Durchlaufzeiten erlauben uns die schnelle und effiziente Bearbeitung aller Aufträge. Jeden Tag starten mehrere Prozesse – so können wir auch kurzfristige Anfragen jederzeit schnell umsetzen.

Einzelteil, Serie oder besonders große Teile plasmanitrieren? Kein Problem, wir setzen Ihren Auftrag schnell, zuverlässig und in höchster Qualität um.

Plasmanitrieren: Das Verfahren und seine Vorteile

Das Plasmanitrieren (auch bekannt als Ionitrieren, Puls-Plasmanitrieren, sowie Kaltnitrieren oder Plasma-Härten) ist ein thermochemisches Wärmebehandlungsverfahren, das der Steigerung von Zuverlässigkeit und Verschleißfestigkeit mechanisch beanspruchter Metallbauteile dient. Eigenschaften wie Dauerfestigkeit und Korrosionsbeständigkeit werden durch das Nitrieren im Plasma auf besonders schonende Art und Weise verbessert. Unter Einwirkung von Wärme erfolgt beim Plasmanitrieren eine chemische Randschichtumwandlung. Dies geschieht durch die Eindiffusion von Stickstoff, der zusammen mit dem Werkstoff des Behandlungsgutes Nitride ausbildet. Das Resultat ist eine hohe Oberflächenhärte und deutlich verbesserte Beständigkeit gegen Verschleiß – Eigenschaften, die für viele Anwendungsfälle von essenzieller Bedeutung sind.

Die Behandlung der Werkstücke erfolgt im Vergleich zu konventionellen Härteverfahren bei deutlich niedrigeren Temperaturen. Folglich kann eine hohe Maßhaltigkeit bei dieser Art von Wärmebehandlung gewährleistet werden kann. Eine aufwendige Nachbearbeitung der Teile im randschichtgehärteten Zustand entfällt oder kann auf ein Mindestmaß reduziert werden. Das Ergebnis sind zusätzliche Kosteneinsparungen innerhalb der Prozesskette mit Hilfe des Plasmanitrierens.

Das Behandlungsgut kann im weichen Zustand häufig auf Endmaß gefertigt und nach der Wärmebehandlung im Plasma ohne oder mit nur geringer Nacharbeit fertiggestellt werden. Weiterhin ist sehr niedrig angelassener, vergüteter Stahl ohne Verlust der Kernfestigkeit behandelbar.

Ein Nitrieren ist prinzipiell mit verschiedenen Verfahren möglich. Bekannt sind neben dem Plasmanitrieren das Badnitrieren und das Gasnitrieren. Wird dabei zusätzlich zum Stickstoff eine begrenzte Menge Kohlenstoff zugeführt, spricht man vom Nitrocarburieren.

Unter den Härterei-Verfahren hat das Plasmanitrieren und Plasmanitrocarburieren aufgrund seiner Reproduzierbarkeit, Umweltverträglichkeit und Energieeffizienz einen besonderen Standpunkt.

Plasmanitrieren: Die Vorteile

- niedrige Prozesstemperaturen

- verzugsarmer Prozess

- Minimierung oder Entfall der Nacharbeit

- Endreinigung und Oberflächenaktivierung der Bauteile im Plasma

- gute Behandelbarkeit hochlegierter Stähle und Edelstahl

- Schichtaufbau kann an die Beanspruchung angepasst werden

- Schichten sind weniger spröde und porös als beim Gas- und Badnitrieren

- kürzere Behandlungszeiten als beim Gasnitrieren

- keine Nachreinigung notwendig

Durch eine gezielte Steuerung des Schichtaufbaus lässt sich das Behandlungsergebnis durch das Plasmanitrieren an die Beanspruchung vorteilhaft anpassen. Die Wärmebehandlung im Plasma erfolgt im Vergleich zu konventionellen Härterei-Verfahren bei deutlich niedrigeren Temperaturen. Eine mechanische Nachbearbeitung ist aufgrund des damit minimierten Verzuges häufig nicht mehr erforderlich.

Die Anwendungsgebiete

Die Bereiche in denen das Plasmanitrieren angewendet wird sind vielfältig. Mögliche Anwendungsgebiete sind unter Anderem:

- Zahnräder & Kettenräder

- Formen, Umformwerkzeuge, Stempel & Matrizen

- Werkzeuge & Werkzeughalter

- Motorteile, Nockenwellen & Kurbelwellen

- Getriebeteile, Achsen, Wellen & Kupplungen

- Ventile, Düsen & Rückstromsperren

- Messer, Mahlwalzen & Mischer

- Förderschnecken & Pumpenräder

- Bauteile für den Maschinenbau

Jeder Eisenwerkstoff lässt sich plasmanitrieren. Baustähle profitieren von verbessertem Verschleiß- und Korrosionswiderstand. Sinterwerkstoffe erhalten trotz ihrer Porösität verbesserte Laufeigenschaften und werden beständiger gegen Abnutzung. Höher legierte Stähle mit einem hohem Anteil von Chrom und Aluminium eigenen sich besonders für Anwendungen mit hohen Bauteilbeanspruchungen. Abhängig von Werkstoff und Behandlung lassen sich Oberflächenhärten von über 1000HV herstellen. Soll nur ein bestimmter Bereich des Werkstückes behandelt werden, ist dies in den meisten Fällen einfach umzusetzen. Der Aufwand, um partiell zu nitrieren, ist weitaus geringer als bei vergleichbaren Wärmbehandlungsverfahren. Edelstahl kann auf zwei Wegen behandelt werden. Steht der Verschleißschutz im Vordergrund, gibt es Standardprozess für eine maximale Härte und Nitrierhärtetiefe. Soll die Oberfläche hart werden, aber gleichzeitig ihre Korrosionsbeständigkeit behalten, gibt es spezielle Langzeitniedertemperturprozesse.

Plasmanitrieren ist ein Alleskönner, der für alle Anwendungen Vorteile bietet.Die Physikalische Grundlagen

Die physikalischen Grundlagen des Plasmanitrierens führen zu den charakteristischen Merkmalen von Prozess und notwendiger Anlagentechnik:

Das Nitrieren im Plasma ist ein vakuumgestützter Prozess. Die zu behandelnden Teile bilden als Charge die Kathode, die Ofenwandung ist die Anode. Nach Evakuierung des bestückten Rezipienten wird zwischen der Charge und der Ofenwand ein elektrisches Feld angelegt. Das zugeführte Behandlungsgas spaltet sich im elektrischen Feld auf und wird ionisiert. Es bildet sich ein leitfähiges Gas – das Plasma. Die darin enthaltenen Stickstoffionen werden aufgrund des Stromflusses in Richtung der Kathode beschleunigt und treffen mit hoher Energie auf die Werkstückoberflächen. Dies führt zu:

- Feinreinigung der Oberflächen durch Absputtern von Fremdatomen

- Auflösen von Passivschichten (z. B. auf nichtrostenden Stählen bzw. Edelstahl und Titan)

- Aktivierung der Oberfläche

- Erwärmung der zu nitrierenden Ofencharge

- Diffusion des Stickstoffs in die Werkstückoberfläche

Ist die Behandlungstemperatur erreicht, beginnt die Haltezeit. Diese richtet sich nach der Werkstoffart und der gewünschten Nitrierhärtetiefe. Übliche Haltezeiten beim Plasmanitrieren betragen 12–50 Stunden. Gegenüber dem Gasnitrieren ist beim Plasmanitrieren nur etwa die halbe Haltezeit erforderlich.

Nach der entsprechenden Behandlungszeit wird durch Fluten mit einem Gas ein Druckausgleich herbeigeführt. Danach kühlt die Charge kontrolliert ab und die fertigen Werkstücke können bei niedriger Temperatur entnommen werden.

Die Nitrierschicht und ihre Eigenschaften

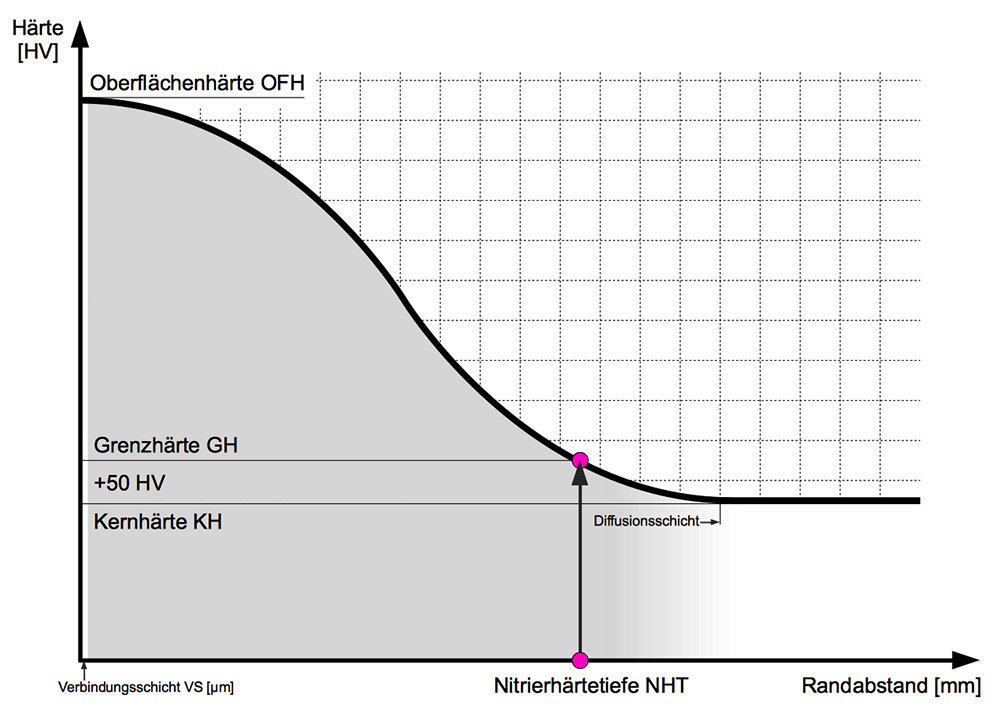

Die Nitrierschicht besteht aus der äußeren Verbindungsschicht (VS) und der darunter liegenden Diffusionsschicht (DS). An der Oberfläche befindet sich die Verbindungsschicht. Sie setzt sich aus Eisennitriden zusammen – dem stickstoffreicheren ε-Nitrid Fe2–3N und dem eisenreicheren γ`-Nitrid Fe4N. Im Vergleich zum Gasnitrieren ist die durch das Plasmanitrieren erzeugte Verbindungsschicht kompakter, porenärmer und verfügt dadurch über bessere Schichteigenschaften.

Unterhalb der VS liegt die sich aus dem Grundwerkstoff mit ausgeschiedenen Nitriden zusammensetzende Diffusionszone (DS). Die durch das Plasmanitrieren erreichbare Oberflächenhärte ist umso höher, je mehr nitridbildende Elemente sich im Stahl befinden. Dadurch erklärt sich, weshalb unlegierte Stähle nur Oberflächenhärten von 250–300 HV, niedriglegierte Stähle 600–700 HV und Nitrier- und hochlegierte Stähle 800–1200 HV erreichen.

Der Kennwert Nitrierhärtetiefe NHT ist definiert als der Randabstand, bei dem Kernhärte +50 HV vorliegen (gemäß DIN50190 Teil 3). Übliche NHT sind:

- bis 0,8 mm bei un- und niedriglegierten Stählen

- bis 0,15 mm bei hochlegierten Stählen und Edelstahl

Die erreichbare Tiefe und die Zeit, in der diese erreicht werden kann, wird maßgeblich durch den verwendeten Stahl, die Behandlungstemperatur und die Behandlungszeit bestimmt.

Werden besonders dicke Verbindungsschichten benötigt, empfiehlt sich das Plasmanitrocarburieren als Alternative zum Plasmanitrieren. Zur Steigerung der Korrosionsbeständigkeit niedrig und mittelmäßig legierter Werkstoffe gibt es darüber hinaus die Möglichkeit, eine Nachoxidation durchzuführen. Mit Hilfe dieses zusätzlichen Schrittes lässt sich der Korrosionsschutz der Oberfläche im Anschluss an das Plasmanitrieren nochmals steigern.

Weitere Informationen zum Verfahren finden Sie hier. Im nachfolgenden Abschnitt können Sie werkstoffspezifische Behandlungsergebnisse sehen.

Nitrierbare Stähle und Behandlungsergebnisse nach dem Plasmanitrieren

Die hier nachfolgenden Behandlungsergebnisse des Plasmanitrierens beziehen sich auf Standard- und Langzeitbehandlungen und häufig genutzte Werkstoffe. Eine höhere oder niedrigere Nitrierhärtetiefe (NHT) und Verbindungsschichtdicke (VS) können im Rahmen von Sonderbehandlungen erreicht werden.

Prinzipiell ist jeder Stahl nitrierbar. Wir beraten Sie gern zu den Möglichkeiten und individuellen Vorteilen – sprechen Sie uns an!

Nitrierstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| 32 CrMoV 12-10 | 1.7765 | 750 – 1.000 | 0,2 – 0,6 | 4 – 15 |

| 34 CrAl 6 | 1.8504 | 900 – 1.200 | 0,2 – 0,5 | 4 – 10 |

| 34 CrAl S 5 | 1.8506 | 900 – 1.200 | 0,2 – 0,6 | 4 – 10 |

| 34 CrAlMo 5 | 1.8507 | 900 – 1.200 | 0,2 – 0,5 | 4 – 10 |

| 41 CrAlMo 7 | 1.8509 | 800 – 1.000 | 0,2 – 0,5 | 4 – 10 |

| 31 CrMo 12 | 1.8515 | 800 – 1.100 | 0,2 – 0,5 | 4 – 15 |

| 31 CrMoV 9 | 1.8519 | 750 – 1.000 | 0,2 – 0,5 | 4 – 15 |

| 31 CrAlV 79 | 1.8523 | 900 – 1.250 | 0,2 – 0,6 | 4 – 10 |

| 34 CrAlNi 7 | 1.8550 | 900 – 1.250 | 0,2 – 0,6 | 4 – 15 |

Einsatzstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| C 15 | 1.0401 | 300 – 450 | 0,2 – 0,6 | 4 – 15 |

| C15 E / Ck 15 | 1.1141 | 250 – 350 | 0,2 – 0,6 | 4 – 15 |

| 21 MnCr 5 | 1.2162 | 600 – 750 | 0,3 – 0,6 | 4 – 15 |

| 14 NiCr 15 | 1.5752 | 500 – 650 | 0,2 – 0,6 | 4 – 8 |

| 15 CrNi 6 | 1.5919 | 500 – 750 | 0,2 – 0,8 | 4 – 8 |

| 20 NiCrMo 2-2 | 1.6523 | 650 – 700 | 0,2 – 0,6 | 4 – 8 |

| 18 CrNiMo 7-6 | 1.6587 | 600 – 700 | 0,2 – 0,6 | 4 – 8 |

| 16 MnCr 5 | 1.7131 | 600 – 750 | 0,2 – 0,8 | 4 – 15 |

| 16 MnCrS 5 | 1.7139 | 600 – 750 | 0,2 – 0,8 | 4 – 15 |

| 20 MnCr 5 | 1.7147 | 600 – 800 | 0,2 – 0,8 | 4 – 15 |

| 20 CrMo 5 | 1.7264 | 850 – 950 | 0,2 – 0,8 | 4 – 15 |

Vergütungsstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| C 30 E | 1.1178 | 300 – 450 | 0,2 – 0,6 | 4 – 15 |

| C 35 E | 1.1181 | 300 – 500 | 0,2 – 0,6 | 4 – 15 |

| C 45 E / Ck 45 | 1.1191 | 300 – 550 | 0,2 – 0,6 | 4 – 15 |

| C 60 E / Ck 60 | 1.1221 | 300 – 550 | 0,2 – 0,6 | 4 – 15 |

| 40 CrMnMo 7 | 1.2311 | 700 – 850 | 0,2 – 0,6 | 4 – 15 |

| 40 CrMnMoS 8-6 | 1.2312 | 700 – 850 | 0,2 – 0,6 | 4 – 15 |

| 45 NiCr 6 | 1.2710 | 600 -800 | 0,2 – 0,5 | 4 – 8 |

| 55 NiCrMoV 6 | 1.2713 | 600 – 700 | 0,2 – 0,6 | 4 – 8 |

| 30 CrNiMo 8 | 1.6580 | 600 – 800 | 0,2 – 0,5 | 3 – 10 |

| 34 CrNiMo 6 | 1.6582 | 600 – 800 | 0,2 – 0,5 | 3 – 10 |

| 34 Cr 4 | 1.7033 | 500 – 600 | 0,2 – 0,5 | 4 – 15 |

| 25 CrMo 4 | 1.7218 | 600 – 700 | 0,2 – 0,5 | 4 – 15 |

| 34 CrMo 4 | 1.7220 | 500 – 600 | 0,2 – 0,5 | 4 – 15 |

| 42 CrMo 4 | 1.7225 | 600 – 750 | 0,2 – 0,5 | 4 – 15 |

| 30 CrMoV 9 | 1.7707 | 850 – 950 | 0,2 – 0,6 | 4 – 15 |

| 39 CrMoV 13-9 | 1.8523 | 800 – 950 | 0,2 – 0,5 | 4 – 8 |

| Toolox33, SP 300 | siehe 1.2312 | |||

| Toolox 44 | 800 – 1.000 | 0,2 – 0,6 | 4 – 8 | |

| ETG® 100 | 1.8523 | 400 – 650 | 0,2 – 0,6 | 4 – 8 |

Baustahl

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| S 235 JR | 1.0037 | 250 – 400 | 0,2 – 0,6 | 4 – 10 |

| S 235 | 1.0038 | 200 – 350 | 0,2 – 0,6 | 4 – 10 |

| E 335 | 1.0060 | 300 – 550 | 0,2 – 0,6 | 4 – 10 |

| S 235 J2G3 | 1.0116 | 350 – 400 | 0,2 – 0,6 | 4 – 10 |

| S 355 J2+N | 1.0570 | 300 – 550 | 0,2 – 0,6 | 4 – 10 |

| S 355 J2H | 1.0576 | 300 – 550 | 0,2 – 0,6 | 4 – 10 |

Werkzeugstahl, unlegiert

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| C 105 W 1 | 1.1545 | 550 – 650 | 0,2 – 0,8 | 4 – 8 |

| C 80 W 2 | 1.1625 | 550 – 650 | 0,2 – 0,8 | 4 – 8 |

Warmarbeitsstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| X 38 CrMoV 5 1 | 1.2343 | 900 – 1.250 | 0,2 – 0,4 | 4 – 8 |

| X 40 CrMoV 5 1 | 1.2344 | 900 – 1.250 | 0,2 – 0,4 | 4 – 8 |

| X 32 CrMoV 3 3 | 1.2365 | 800 – 1.000 | 0,2 – 0,4 | 4 – 8 |

| X 3 NiCoMoTi 18-9-5 | 1.2709 | 800 – 1.200 | 0,15 – 0,3 | 2 – 4 |

| X 15 CrCoMoV 10-10-5 | 1.2886 | 1.000 – 1.200 | 0,15 – 0,3 | 2 – 4 |

Kaltarbeitsstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| X 210 Cr 12 | 1.2080 | 900 – 1.200 | 0,1 – 0,15 | 2 – 4 |

| 62 SiMNCr 5 | 1.2101 | 500 – 600 | 0,3 – 0,6 | 4 – 8 |

| X 165 CrV 12 | 1.2201 | 1.000 – 1.200 | 0,1 – 0,4 | 2 – 4 |

| 115 CrV 3 | 1.2210 | 350 – 500 | 0,3 – 0,4 | 4 – 8 |

| 26 CrMoV 9 | 1.2307 | 850 – 950 | 0,1 – 0,4 | 4 – 8 |

| X 100 CrMoV 5 | 1.2363 | 800 – 1.200 | 0,1 – 0,4 | 4 – 8 |

| 85 CrMoV 12-6-5 | 1.2364 | 950 – 1.200 | 0,1 – 0,4 | 4 – 8 |

| X 155 CrVMo 12-1 | 1.2327 | 900 – 1.200 | 0,1 – 0,4 | 4 – 8 |

| X 210 CrW 12 | 1.2436 | 700 – 900 | 0,15 – 0,3 | 2 – 4 |

| X 165 CrMoV 12 | 1.2601 | 900 – 1.200 | 0,15 – 0,2 | 2 – 4 |

| X 60 WCrMoV 9-5 | 1.2622 | 800 – 900 | 0,1 – 0,4 | 2 – 4 |

| X 45 NiCrMo 4 | 1.2767 | 650 – 900 | 0,15 – 0,5 | 2 – 4 |

| 90 MnCrV 8 | 1.2842 | 450 – 650 | 0,2 – 0,6 | 4 – 8 |

Schnellarbeitsstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| S 10-4-3-10 | 1.3207 | 1.000 – 1.400 | 0,05 – 0,25 | ≤ 3 |

| S 12-1-1 | 1.3302 | 1.200 – 1.400 | 0,05 – 0,2 | ≤ 3 |

| S 6-5-2 | 1.3343 | 1.000 – 1.400 | 0,05 – 0,25 | ≤ 3 |

| S 18-0-1 | 1.3355 | 1.000 – 1.200 | 0,05 – 0,2 | ≤ 3 |

Wälzlagerstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| 100 MnCrW 4 | 1.2510 | 500 – 700 | 0,2 – 0,3 | ≤ 5 |

| 100 Cr 6 | 1.3505 | 350 – 600 | 0,2 – 0,3 | ≤ 5 |

| X 102 CrMo 17 | 1.3543 | 1.000 – 1.200 | 0,1 – 0,2 | ≤ 3 |

Federstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| C 75 S / Ck 75 | 1.1248 | 350 – 550 | 0,2 – 0,6 | 4 – 8 |

| 60 SiMn 5 | 1.5142 | 400 – 600 | 0,2 – 0,6 | 4 – 8 |

| 67 SiCr 5 | 1.7103 | 500 – 650 | 0,2 – 0,6 | 4 – 8 |

| 50 CrV 4 | 1.8159 | 450 – 600 | 0,2 – 0,6 | 4 – 8 |

| 58 CrV 4 | 1.8161 | 450 – 600 | 0,2- 0,6 | 4 – 8 |

Rost- und säurebeständige Stähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm |

|---|---|---|---|

| X 40 Cr 14 | 1.2083 | 1.000 – 1.200 | 0,15 – 0,3 |

| X 38 CrMo 16 | 1.2316 | 900 – 1.200 | 0,15 – 0,3 |

| X 20 Cr 13 | 1.4021 | 1.000 – 1.200 | 0,15 |

| X 30 Cr 13 | 1.4028 | 1.000 – 1.200 | 0,15 |

| X 46 Cr 13 | 1.4034 | 1.000 – 1.200 | 0,15 |

| X 46 Cr 13 | 1.4104 | 1.000 – 1.200 | 0,15 |

| X 90 CrMoV 18 | 1.4112 | 900 – 1.100 | 0,15 |

| X 90 CrMoV 18 | 1.4117 | 950 – 1.200 | 0,15 |

| X 35 CrMo 17 | 1.4122 | 1.000 – 1.400 | 0,15 |

| X 12 CrNi 18 8 | 1.4300 | 800 – 1.200 | 0,15 |

| X 5 CrNi 18 10 | 1.4301 | 800 – 1.200 | 0,15 |

| X 10 CrNiS 18 9 | 1.4305 | 800 – 1.000 | 0,15 |

| X 5 CrNiMo 17 12 2 | 1.4401 | 800 – 1.200 | 0,15 |

| X 2 CrNiMo 18 14 3 | 1.4435 | 800 – 1.200 | 0,15 |

| X 5 CrNiMo 17 13 | 1.4449 | 800 – 1.200 | 0,15 |

| X 5 CrNiMo 17 13 | 1.4535 | 1.000 – 1.200 | 0,15 |

| X 6 CrNiMoTi 17 12 2 | 1.4571 | 800 – 1.200 | 0,15 |

Martensitaushärtbare Stähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| X 2 NiCrMo 18 8 5 | 1.6359 | 1.000 – 1.200 | 0,15 – 0,3 | 1 – 2 |

Hitzebeständige Stähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm |

|---|---|---|---|

| X 15 CrNiSi 25 20 | 1.4841 | 800 – 1.100 | 0,1 |

| X 12 CrNi 25 21 | 1.4845 | 800 – 1.100 | 0,1 |

Grauguss

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| EN-GJL-150 / GG 15 | 300 – 450 | 0,2 – 0,4 | 4 – 10 | |

| EN-GJL-250 / GG 25 | 350 – 500 | 0,2 – 0,5 | 4 – 10 | |

| EN-GJS-400-15 / GGG 40 | EN-JS 1040 | 400 – 600 | 0,2 – 0,5 | 4 – 10 |

| GGG 42 | 400 – 600 | 0,2 – 0,5 | 4 – 10 | |

| EN-GJS-600-3 / GGG 60 | EN-JS 1060 | 500 – 700 | 0,2 – 0,6 | 4 – 10 |

| EN-GJS-700-2 / GGG 70 | EN-JS 1070 | 500 – 700 | 0,2 – 0,6 | 4 – 10 |

Automatenstähle

| Werkstoff | Werkstoff-Nr. | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|---|

| 9 S 20 | 1.0711 | 200 – 300 | 0,2 – 0,6 | 4 – 8 |

| 9 SMnPb 28 | 1.0718 | 200 – 350 | 0,2 – 0,6 | 4 – 8 |

| 10 S 20 | 1.0721 | 350 – 400 | 0,2 – 0,6 | 4 – 8 |

| 45 S 20 / 46 S 20 | 1.0727 | 350 – 450 | 0,2 – 0,6 | 4 – 8 |

| 44 SMn 28 | 1.0762 | 300 – 600 | 0,2 – 0,6 | 4 – 8 |

Sintermetalle

| Werkstoff | Härte HV 1 | NHT in mm | VS in µm |

|---|---|---|---|

| Astaloy Mo | 400 – 500 | 0,1 – 0,5 | |

| Sint D30 | 350 – 500 | 0,1 – 0,5 | 5 – 20 |

| Sint D35 | 150 – 300 | 0,1 – 0,3 | 5 – 20 |

Fragen zum Plasmanitrieren? Wir kennen die Antwort.

Sie haben Fragen zur Oberflächenbehandlung durch Plasmanitrieren oder Plasmanitrocarburieren? Unser Expertenteam steht Ihnen gern für eine ausführliche Beratung zur Verfügung – schreiben Sie uns eine Nachricht oder nehmen Sie telefonisch Kontakt auf!